پرکن مواد(Filling Gun) در صنعت پلاستوفوم

در دسترس بودن: موجود

بررسی سریع

پرکن ها ابزارهای مهمی در صنعت پلاستوفوم ( یونولیت ) هستند که برای تزریق و پر کردن قالبها با مواد استفاده میشوند. این ابزارها به بهبود بهرهوری و کیفیت محصولات نهایی کمک میکنند. پرکن ها قطعات بسیار مهمی در قرآیند تولید می باشند و خرابی آنها می تواند خساراتی به مجموعه های تولیدی وارد نمایید به همین علت استفاده از پرکن های مناسب و باکیفیت در فرآیند تولید بسیار مهم می باشد. پرکن های شرکت سورین سپر کالا با جک های قوی و مقاوم در برابر حرارت از جنس آلومینیوم 6061 با روکش قوی 2 بار پوشش، واسط و لوله انتقال از جنس فسفر برنز و پکینگ ها و اورینگ های مقاوم در برابر حرارت، توانسته تا کیفتی بسیار بالا با قیمت مناسب را برای مجموعه های تولیدی فراهم نماید. بدنه ی آلومینیومی پرکن با ضاخمت بالا مانع از خرابی پرکن در هنگام سرویس می شود . همچنین استفاده از آلیاژ فسفربرنز در قسمت واسط و لوله انتقال مواد مقاومت بسیار بالایی در برابر ضربه و سایش ایجاد میکند. این آلیاژ بر خلاف آلومینیوم با توجه به خواص خود، در مجاورت بخار و رطوبت به هیچ وجه دچار جام و رسوب نمی شود.

اجزای پرکن و جنس آنها

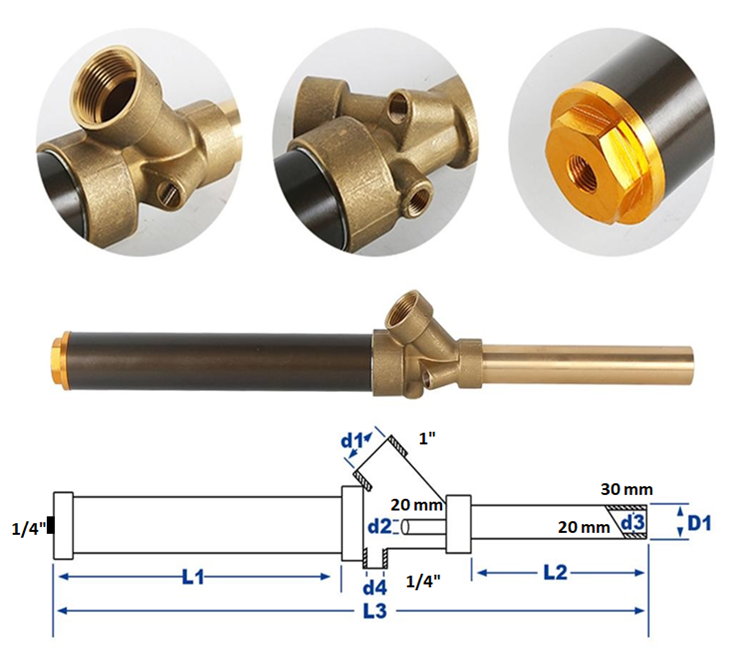

پرکن ها از چندین بخش مهم تشکیل شدهاند که هر کدام نقش حیاتی در عملکرد کلی آنها دارند. تمامی این قطعات توسط CNC تراش کاری شده و در نهایت به هم متصل شده اند:

- جک پنوماتیک: این بخش اصلیترین جزء پرکن است. جک پنوماتیک با استفاده از فشار هوا عمل میکند و وظیفهی باز و بسته کردن مسیر مواد را دارد.همچنین در انتهای فرآیند تزریق جک علاوه بر بستن پرکن، لوله ی انتقال مواد با داخل را تمیز و خالی از مواد می کند. اندازه و سایز جک ها بر اساس لوله انتقال مواد مشخص می شود.

- واسط: واسطها وظیفه اتصال جک پنوماتیک به لوله انتقال مواد را دارند و به عنوان رابط بین این دو قسمت عمل میکنند. پس از باز شدن جک، مواد اولیه از طریق واسط وارد لوله شده و هوای فشرده مواد را به داخل قالب هدایت می کند. واسط ها معمولا از جنس برنج، استیل یا آلومینیون هستند. جنس های آلومینیومی معمولا عملکرد مناسبی در پرکن ها ندارند و به علت مجاورت با آب و بخار دچار جام می شوند. همچنین با توجه به عدم مقاومت کافی آلومینیوم در مقابل ضربه و سایش، به هیچ وجه پیشنهاد نمی شود که از پرکن ها با جنس واسط آلومینیومی استفاده شود. ئر مقابل پرن ها با جنس واسط استیل و برنج با توجه به مقاومت در برابر رطوبت، بخار، ضربه و ساییدگی بسیار گزینه های مناسب تری نسبت به پرکن های آلومینیومی هستند.

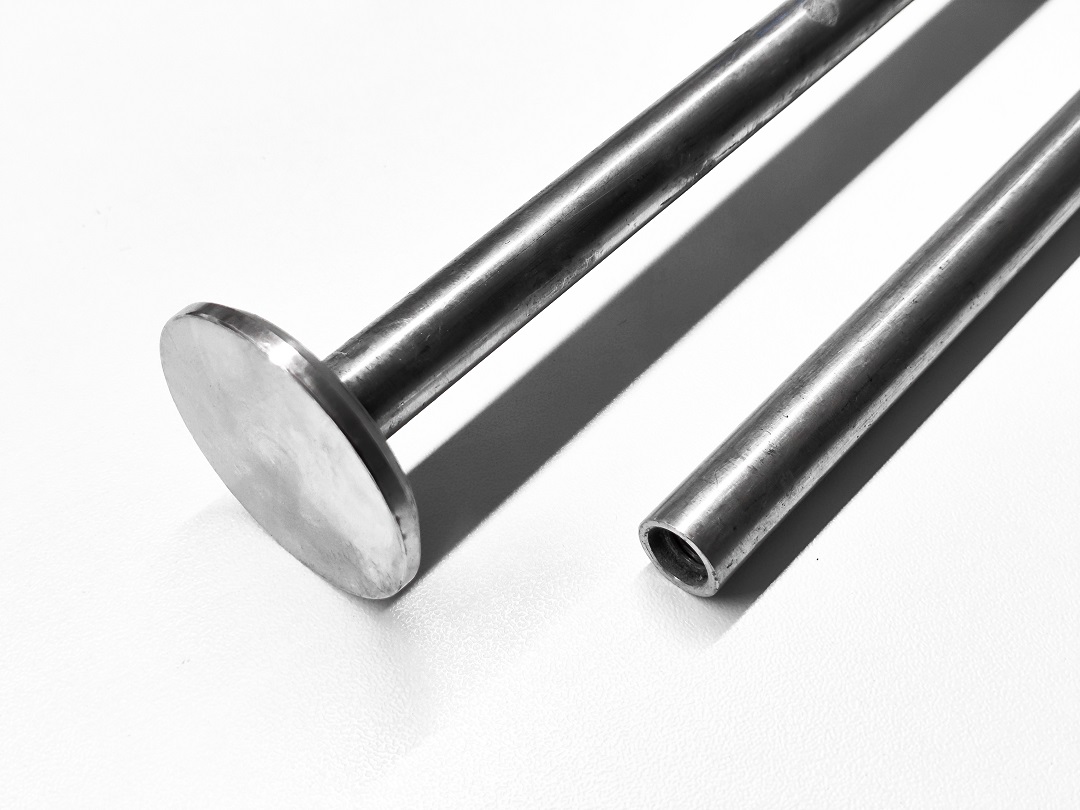

- لوله انتقال مواد یا بوشن: این بخش شامل لولهای است که یک سر آن دندهدار است و به واسط متصل شده و طرف دگر از طریق نوعی بست(عینکی) به قالب بسته می شود و وظیفه انتقال مواد به داخل قالب را دارد. جنس بوشن معمولا از فسفربرنز یا استیل می باشد. فسفر برنز مقاومت بسیار بالای در برار ساییدگی دارد. همچنین رطوبت و بخار منجر به جام ردن در این قطعه نمی شود. با توجه به حرکت مداوم پیستون در لوله انتقال مواد جنس لوله باید در برابر ساییدگی مقاومت بالایی داشته باشد که این ویژگی در لوله ها از جنس فسفربرنز کاملا مشهود است. ر طرف مقابل لوله های آلومینیومی قرار گرفته اند که با توجه به جام ردن مکرر و ساییدگی شدید در این لوله ها، به هیچ وجه جنس مناسبی برای این مهم نیستند.

- عینکی : عینکی نوعی بست است که لوله انتقال مواد از وسط آن عبور مکند و توسط یک پیچ سفت می شود. تز طرف دیگر عینکی بر روی قالب پیچ شده و پرکن را محکم روقالب ثابت می کند.جنس عینی می تواند از استیل، برنج یا آلومینیوم باشد که با توجه به موارد ذکر شده در بالا آلومینیون برای این هدف مناسب نمی باشد.

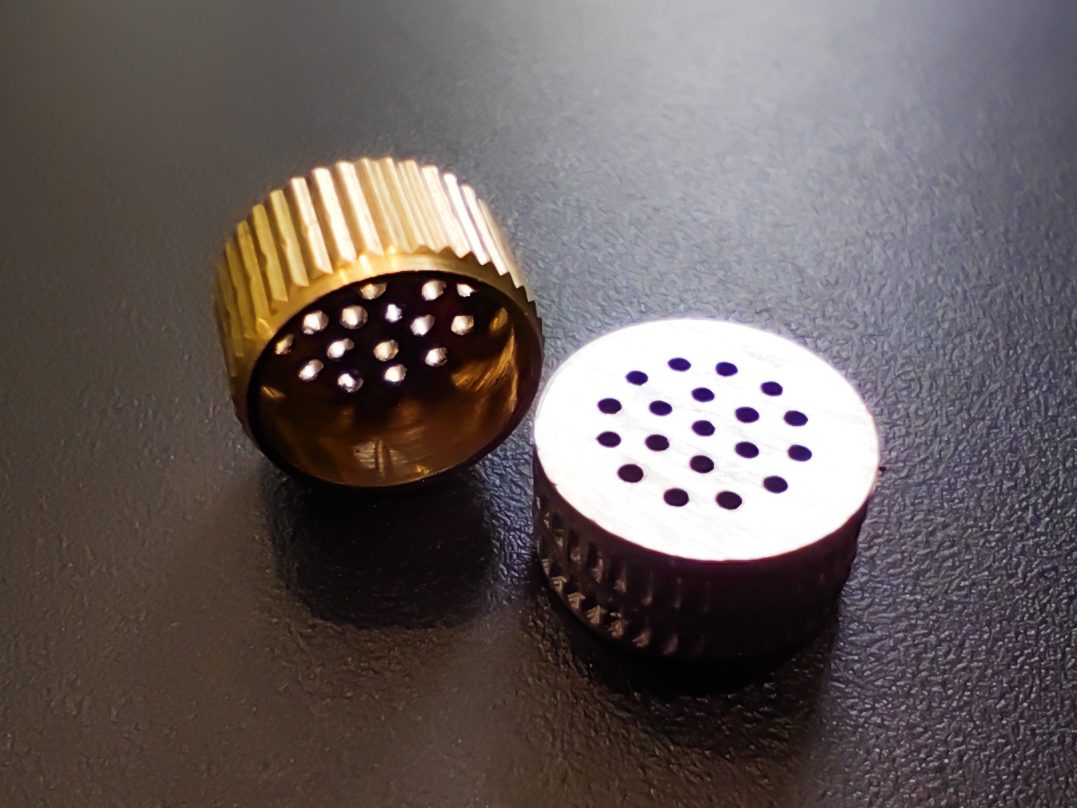

- اورینگ ها، پکینگ ها و ضربه گیر ها : قطعاتی هستند که در داخل ج استفاده می شوند و با توجه به این که دمای محیط اطراف پرکن ها بالا می باشد و در مجاورت بخار هستند بهتر است که مقاومت حرارتی بالایی داشته باشند.

سایزهای پرکن

پرکن ها در سایزها و ابعاد مختلفی تولید میشوند تا نیازهای متنوع صنایع را برآورده کنند. سایز ورودی و خروجی مواد و ابعاد کلی پرکن بر اساس نوع کاربرد و حجم مواد مورد نیاز تعیین میشود. ورودی مواد در پرکن ها معمولا سایز 1 اینچ و خروجی معمولا لوله با قطر 30 میلیمتر می باشد. لوله ها با قطر های مختلف مانند 30 و 20 میلیمتر و طول های 15 تا 25 سانتیمتر مورد استفاده قرار می گیرند. همچنین ورودی مواد می تواند سایز های متفاوتی داشته باشد. سایز جک بر اساس سایز لوله مشخص می شود.

مزایای پرکن نسبت به حالت دستی

- دقت بالا: پرکن ها با طراحی دقیق خود امکان تزریق یکنواخت و کنترلشده مواد را فراهم میکنند که در حالت دستی به سختی قابل دستیابی است.

- افزایش بهرهوری: استفاده از پرکن باعث افزایش سرعت فرآیند تزریق، کاهش زمان و کاهش منابع انسانی تولید میشود.

- کاهش ضایعات: با تزریق دقیق و کنترلشده، میزان ضایعات و مواد هدررفته کاهش مییابد.

- ایمنی بیشتر: پرکن ها خطرات مرتبط با تماس مستقیم با مواد داغ و بخار را کاهش میدهند.

- کیفیت بهتر: توزیع یکنواخت مواد و بخار باعث بهبود کیفیت محصولات نهایی میشود.

نتیجهگیری

پرکن ها ابزارهای حیاتی در صنعت پلاستوفوم و یونولیت هستند که با تزریق دقیق و یکنواخت مواد و بخار به بهبود کیفیت محصولات نهایی و افزایش بهرهوری فرآیند تولید کمک میکنند. استفاده از متریالهای مقاوم و طراحی دقیق اجزای مختلف پرکن، آنها را به ابزاری کارآمد و مطمئن در صنایع مختلف تبدیل کرده است.

پرکن 150x20 | پرکن 150x30 | پرکن 200x30 | سایز پرکن |

| 30 | 30 | D1 (mm) |

| 1 | 1 | d1 (in) |

| 20 | 20 | d2 (mm) |

| 20 | 20 | d3 (mm) |

| 1/4 | 1/4 | d4 (inch) |

| 222 | 273 | L1 (mm) |

| 150 | 200 | L2 (mm) |

| 470 | 570 | L3 (mm) |

| 32 | 32 | قطر سرشلنک ورودی مواد (mm) |

پکینگ لوله انتقال مواد یا بوشن | |||

جنس | قطر داخلی (میلی متر) | قطر خارجی (میلی متر) | ارتفاع (میلی متر) |

NBR | 20 | 29 | 6 |

NBR | 20 | 29 | 6 |

پکینگ جک پنوماتیک | |||

جنس | قطر داخلی (میلی متر) | قطر خارجی (میلی متر) | ارتفاع (میلی متر) |

NBR | 33 | 44 | 12 |

NBR | 33 | 40 | 12 |

ضربه گیر (واشر) انتهای جک | |||

جنس | قطر داخی (میلی متر) | قطر خارجی (میلی متر) | ضخامت (میلی متر) |

سیلیکون | 28 | 40 | 3 |

سیلیکون | 28 | 40 | 3 |

ضربه گیر (واشر) ابتدای جک | |||

جنس | قطر داخی (میلی متر) | قطر خارجی (میلی متر) | ضخامت (میلی متر) |

سیلیکون | 20 | 31 | 3 |

سیلیکون | 20 | 31 | 3 |

اورینگ (ابتدا و انتهای جک) | ||

جنس | قطر داخلی (میلی متر) | سایز(قطر اورینگ – میلی متر) |

سیلیکون | 43 | 2/5 |

سیلیکون | 43 | 2/5 |

محصولات دیگر